Sabedores del desconocimiento en general que los usuarios tenemos de la neumática, queremos con esta serie de post, ilustrar los conocimientos básicos necesarios de cara a que el profesional, que conoce las ventajas de la neumática en el accionamiento de máquinas para artes gráficas (guillotinas, laminadoras, grapadoras…) y personalizado (planchas, calandras) no le dé miedo su adquisición.

La idea es conocer y comprender las magnitudes que se manejan en el mundo de la neumática y familiarizarse con ellas, ya que son necesarias para configurar los parámetros de funcionamiento de nuestra máquina y también para conocer los requerimientos de consumo de aire comprimido, potencia y presión necesaria para poder elegir el compresor adecuado a las características de nuestra instalación.

INTRODUCCIÓN

La neumática es una tecnología muy antigua que emplea el aire comprimido como elemento transmisor de la energía necesaria para mover y hacer funcionar mecanismos.

Mediante la circulación de un fluido sometido a presión, el aire en el caso de la neumática, o en el caso de la hidráulica, el aceite o agua, se puede conseguir mover un motor o accionar mecanismos.

Esto tiene infinidad de aplicaciones como pueden ser la apertura o cierre de puertas en trenes o autobuses, levantamiento de grandes pesos, accionamientos para mover determinados elementos, frenos de camiones, etc.

En el sector que nos ocupa, las artes gráficas y el personalizado, la neumática y la hidráulica forman parte del accionamiento de las máquinas descritas en el primer párrafo. Constituyen un excelente aporte a dichas máquinas dotándolas de una presión más fuerte y uniforme y sin tener que recurrir a potentes y sofisticados motores eléctricos.

Prácticamente la totalidad de la energía transmitida a través de un sistema neumático o hidráulico llega a su destino, mientras que en un sistema de motor eléctrico es entre un 15 a un 30% menos eficaz, lo que le exige más esfuerzo y un sobredimensionado y potencia mayor respecto a la misma necesidad que con un sistema neumático o hidráulico.

Con la incorporación de la neumática se ha conseguido simplificar maquinas haciendo más sencillos los movimientos, logrando cierto grado de automatización de forma sencilla y económica.

COMPONENTES DE UN CIRCUITO NEUMÁTICO

Los componentes fundamentales del circuito neumático son el compresor de aire que habitualmente engloba al generador de aire, el depósito acumulador y los elementos de protección, los elementos de transporte y distribución (tuberías y llaves que parten del compresor) y los elementos de trabajo (maquinaria propiamente) con sus elementos de control y protección.

Compresor Neumático (Generadores)

Los compresores de aire son aparatos que utilizan la energía mecánica generada por un motor (eléctrico o de combustión) para transformarla en neumática, comprimiendo el aire y elevando su presión para posteriormente almacenarlo y hacerlo circular por el circuito de distribución (tubos y mangueras) hasta llegar a las herramientas.

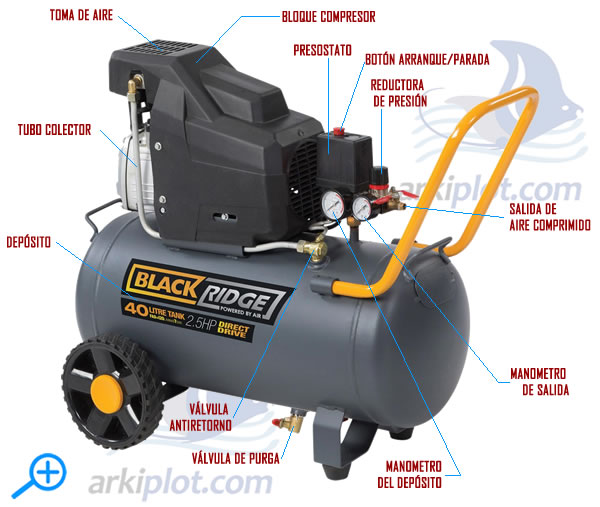

Sus partes:

Cabezal o bloque compresor

Es la parte del compresor encargada de comprimir el aire del exterior.

En función de la forma en la que efectúen este proceso, así se denominará al compresor:

- Compresores de pistón Son los de uso más difundido, mediante el bombeo de uno o varios pistones se comprime el aire.

- Compresores de tornillo o helicoidalesque comprimen el aire dentro de una cámara girando simultáneamente y en sentido contrario dos tornillos.

- Compresores de paletas en el que un rotor de paletas flotantes gira en el interior de una carcasa, situándolo de forma excéntrica a la misma.

- Compresor de Lóbulos o Émbolos Rotativos Este tipo de compresor usa unos rotores de lóbulos o émbolos rotativos en el interior de una carcasa para comprimir el aire.

Existen otros tipos más específicos como de membrana, axiales, Roots,

Este aire es trasladado a través del tubo colector hasta el depósito.

Depósito acumulador (calderín)

Su fin es almacenar el aire comprimido generado por el bloque compresor y abastecer al circuito neumático. La capacidad del depósito ha de compensar la diferencia entre la cantidad de aire producida por el grupo cabezal y la necesaria para el trabajo de la maquinaria. Por ello, cuanto más grande es el depósito menos son los arranques del motor, evitando que éste trabaje de forma continua, lo que supone ahorro de energía, mayor protección del motor y lo más importante para mí, el latazo del jodido ruido cada vez que arranca el compresor.

El depósito también contribuye al enfriamiento y a la disminución de velocidad del aire comprimido, lo que ayuda a la limpieza del aire. Con la acumulación se consigue un cierto reposo que favorece la sedimentación de partículas en suspensión, vapor de Agua condensado y aceite de lubricación procedentes de la generación y que viajarán con el flujo de aire hasta el depósito, allí al perder velocidad se desprenden hasta el fondo del depósito pudiéndose purgar posteriormente.

El depósito está construido con una gruesa chapa de acero verificada para soportar presiones superiores a las empleadas normalmente. Su colocación puede ser en vertical (en grandes instalaciones) u horizontal (compresores portátiles), pero siempre alejado de toda fuente calorífica que facilite la condensación de vapor de agua.

El depósito incluye una serie de elementos de protección como pueden ser:

Un presostato o interruptor de presión para interrumpir o reanudar el funcionamiento del compresor cuando la presión en el interior del depósito alcance unos determinados valores máximos o mínimos.

Manómetros para regular la presión del aire, uno indica la presión del aire en el interior del depósito y el otro la presión regulada de salida que junto con una válvula reductora de presión nos permitirá reducir y regular la presión de salida del aire del depósito hacia la instalación para llevar al mejor nivel el uso de las herramientas neumáticas.

La válvula de seguridad evita que el nivel de presión en el interior del depósito exceda de unos valores de seguridad, generalmente no más del 10% por encima de la presión de trabajo. Deberá contar además con un dispositivo de accionamiento manual para poder probar periódicamente su funcionamiento.

La válvula de purga tiene la misión de extraer del aire comprimido circulante todas las impurezas y la humedad de condensación que tiene el aire antes de llegar al circuito.

Todos estos componentes se agrupan en lo que se llama circuito de control.

ELEMENTOS DE CONEXIÓN

Para conectar los diferentes accesorios al compresor se utilizan:

Para conectar los diferentes accesorios al compresor se utilizan:

– Enchufes: Son elementos de conexión «hembra» que pueden conectarse a la salida del compresor, a la entrada del accesorio o a la manguera, mediante rosca «macho», rosca «hembra» o mediante espiga y abrazadera. Así tenemos las válvulas de conexión rápida.

– Conectores: Son elementos de conexión «macho» que pueden conectarse a la salida del compresor, a la entrada del accesorio o a la manguera, mediante rosca «macho», rosca «hembra» o mediante espiga y abrazadera.

– Latiguillos y mangueras: Indicada para resistir la presión de trabajo y realizada en material plástico flexible.

Redes de aire comprimido

En instalaciones neumáticas industriales, lo normal es que exista una sola estación de compresión alejada de los puntos de consumo.

En estas instalaciones se recurre al trazado de redes modulares con tubos de aluminio, polietileno u otros materiales, con repartidores que llevan el aire comprimido a todos los puntos necesarios y con la mínima perdida de presión.

Sólo en aplicaciones muy puntuales se justifica el uso de Compresores independientes.

ELEMENTOS DE TRABAJO

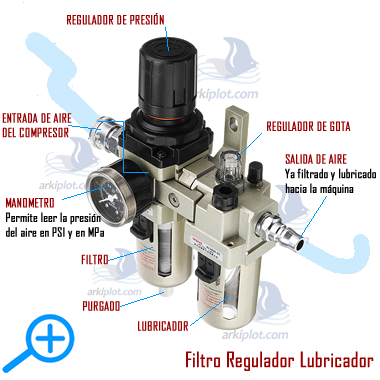

La diferente maquinaria neumática puede tener diferentes accesorios: válvulas, electroválvulas, cilindros, motores, etc., pero solo describiremos la parte común a casi todas ellas, la unidad de mantenimiento neumático (FRL) o Filtro Regulador Lubricador que vemos formando parte de planchas neumáticas y otras máquinas neumáticas, por ejemplo.

La FRL está formada por tres elementos:

Un filtro de línea cuya misión es la de extraer del aire comprimido circulante todas las impurezas y el agua de condensación. El filtro suele tener un tornillo de drenaje o purga accionado de forma manual, semiautomática o automáticamente para purgar el agua condensada.

Un filtro de línea cuya misión es la de extraer del aire comprimido circulante todas las impurezas y el agua de condensación. El filtro suele tener un tornillo de drenaje o purga accionado de forma manual, semiautomática o automáticamente para purgar el agua condensada.

Un regulador de presión que permite reducir la presión de entrada del aire (la que nos llega del compresor) a los valores requeridos por nuestra maquinaria (presión de trabajo o secundaria) manteniéndola lo más constante posible, independientemente de las variaciones que sufra la presión de red (primaria) y del consumo de aire.

El lubricador, es un elemento imprescindible en equipos neumáticos que precisan ser lubricados. Regula la mezcla de aceite y aire. El lubricante actúa sobre las piezas móviles reduciendo el rozamiento y protegiendo contra la corrosión lo que previene de desgastes prematuros.

Los aceites empleados deben ser muy fluidos, contener aditivos antioxidantes y antiespumantes, no perjudicar los materiales de las juntas, su viscosidad poco variable trabajando entre 20 y 50° C

Finalmente, recordar que este tipo de equipos se debe montar a la entrada de la maquinaria que usa el aire comprimido. No todas las máquinas necesitan lubricación, por lo que en algunos casos sería suficiente la instalación de un FR (Filtro y Regulador) o incluso solo el Regulador, si el aire de la línea está bien tratado.

En arkiplot no vendemos compresores, ni mangueras, ni realizamos instalaciones de aire comprimido, pero vendemos maquinaria que utilizan el aire comprimido en su accionamiento, planchas y prensas, laminadoras, grapadoras, etc. La idea es acercar los parabienes de la neumática al público. En un próximo post abordaremos las unidades de presión ATM, mP o PSI, un verdadero lío.

Sigue en: Piérdele el miedo a la neumática II